סיר ברזל יצוק עשוי מברזל וסגסוגת פחמן עם תכולת פחמן של יותר מ-2%.הוא מיוצר על ידי המסת ברזל אפור ויציקת הדגם.לסיר ברזל יצוק יש את היתרונות של חימום אחיד, פחות עשן שמן, פחות צריכת אנרגיה, שום ציפוי לא בריא יותר, יכול לעשות נון-סטיק פיזי, לעשות את הכלי צבע וטעם טוב יותר. לסירי ברזל יצוק יש יתרון שהם עמידים מאוד.אם הם משמשים בדרך כלל בבישול ביתי, ניתן להשתמש בהם במשך יותר מעשרה או עשורים.הם יכולים לשמש כמורשת משפחתית.

בכל הנוגע לסיר, כולם מכירים את הסיר, בין אם אפשר לבשל ובין אם לא, אבל בכל הנוגע לסוג הסיר ותהליך הייצור, אולי אתם לא מכירים אותו.היום, אתן לכם הקדמה קצרה העוסקת בתהליך הייצור של סירי ברזל יצוק.

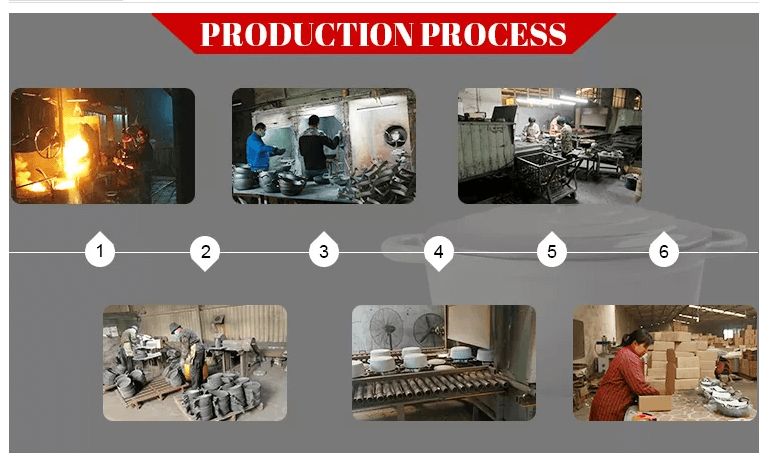

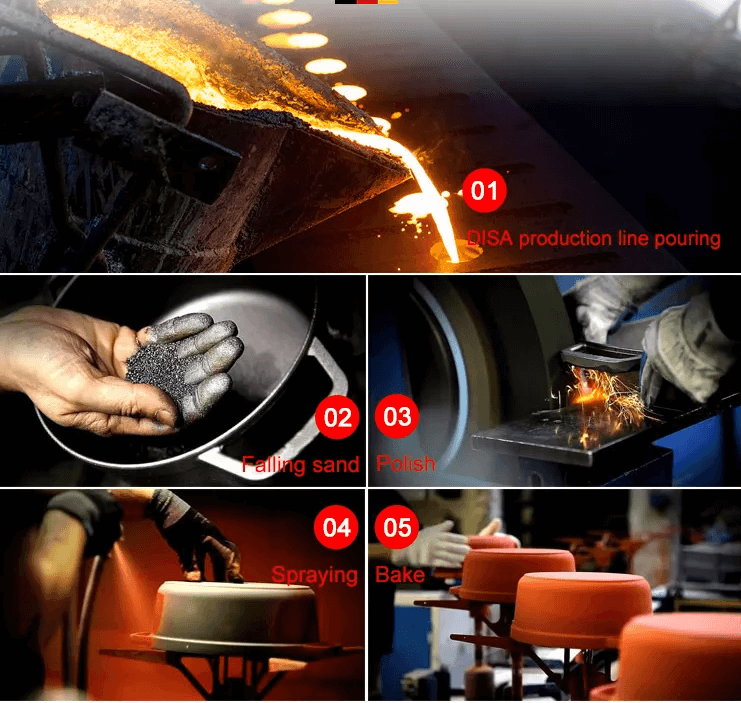

תהליך הייצור של סיר ברזל יצוק כולל את השלבים העיקריים שלהכנת תבנית חול, המסת מי ברזל, יציקה, קירור דפוס, ליטוש חול והתזה.

הכנת תבניות חול: מכיוון שהוא יצוק, צריך תבניות.התבנית מחולקת לתבנית פלדה ותבנית חול.תבנית הפלדה עשויה מפלדה לפי שרטוטי העיצוב או הדוגמאות.זה תבנית האם.ייצור עובש חול יכול להיות ייצור ידני או אוטומטי בלבד עם ציוד (נקרא Di sand line).בעבר, היו יותר ייצור ידני, אבל עכשיו הם מתחילים בהדרגה להשתמש בייצור ציוד.ראשית, היעילות משתפרת מאוד, האיכות יציבה יותר, ועלות העבודה היא יותר ויותר יקרה.עובד מיומן יכול לייצר רק מאה או מאתיים תבניות חול ביום, בעוד שהציוד יכול לייצר אלפים ביום, ההבדל ביעילות ברור מאוד.

https://www.debiencookware.com/

Di sand line תוכנן על ידי Di sand Compoty בדנמרק ומורשה לייצור מקומי.סט ציוד שלם שווה עשרות אלפי יואן.כל הרכיבים המשתמשים בציוד הייצור האוטומטי הזה הם מעט יותר גדולים.אבל קו חול Di אינו אוניברסלי, איזה סוג עציץ מסובך או סיר עמוק, קו חול Di לא ניתן להשיג, או צריך ידני, שתי הנקודות הללו הן גם הסיבה לכך שהידנית לא בוטלה לחלוטין.את הייצור הידני ממלאים ידנית בחול בתבנית הפלדה, בלחיצה, כך שהחול מתאחד בצורה הדוקה ויוצר את צורת הסיר.תהליך זה בודק את כישורי העובדים: האם הלחות של החול מתאימה או לא, והאם הלחץ חזק או לא, משפיעים על צורת הסיר ואיכותו.

ברזל מותך מים: סירי ברזל יצוק משתמשים בדרך כלל בברזל יצוק אפור, בצורת לחם ארוך, המכונה גם ברזל לחם, לפי תכולת הפחמן והסיליקון, ישנם דגמים וביצועים שונים.הברזל מחומם למעל 1250℃ בכבשן חימום כדי להתמוסס לברזל מותך.המסת ברזל היא תהליך של צריכת אנרגיה גבוהה.בעבר זה היה באמצעות שריפת פחם.בשנים האחרונות, עקב הפיקוח הסביבתי הרציני, מפעלים גדולים עברו בעצם לחימום חשמלי.ברזל מותך מומס בו-זמנית עם או מעט מוקדם יותר מתבנית החול.

יציקת ברזל מותך: הברזל המותך מועבר לתבנית החול על ידי ציוד או עובדים לשפוך לתוך תבנית החול.היציקה של ברזל מותך מתבצעת על ידי מכונות במתחמים זרים ומקומיים גדולים, ועל ידי עובדים במתחמים קטנים.עובדים משתמשים בדבר דמוי מצקת, שופכים תחילה את הדלי הגדול של ברזל מותך לתוך המצקת הקטנה, ולאחר מכן מהמצקת לתוך תבנית חול בזה אחר זה.

יציקת קירור: הברזל המותך יצוק ונותן לו להתקרר באופן טבעי במשך 20 דקות ליצירת.תהליך זה ממשיך להמיס את הברזל המותך ולהמתין לתבנית חול חדשה.

הסרingתבנית חול וטחינה: ממתינים עד שהמתכת החמה תתקרר ותיווצר, נכנסים לציוד השיוף דרך תבנית החול של המסוע, מסירים את החול והשאריות העודפות באמצעות רטט ועיבוד ידני, ובעצם נוצר סיר להחזרת צמר.סיר ריק צריך לעבור טחינה גסה, טחינה עדינה, טחינה ידנית ועוד שלבים, על מנת להסיר לחלוטין את החול שעל פניו ולהבריק חלק וחלק יחסית, ולהסיר את הקצה הגס של הקצה ואת המקום הלא קל. ללטש על ידי שחיקה ידנית.לטחינה ידנית דרישות טכניות גבוהות לעובדים, ועבודה מסוג זה היא גם השכר הגבוה ביותר בכל התהליך.

ריסוס ואפייה: הסיר המלוטש נכנס לתהליך ההתזה והאפייה.העובדים מרססים שכבה של שמן צמחי (שמן צמחי למאכל) על פני הסיר, ואז נכנסים לתנור דרך המסוע לאפייה של כמה דקות, ונוצר סיר.פני השטח של סיר ברזל יצוק מרוססים בשמן צמחי לאפייה על מנת לחלחל את השומן לנקבוביות הברזל, ויוצרים על פני השטח שכבת שמן שחור עמיד בפני חלודה, נון-סטיק.פני השטח של שכבה זו של סרט שמן אינו ציפוי, בתהליך השימוש גם צריך לשמור, בשימוש כראוי סיר ברזל יצוק לא יכול להיצמד.בנוסף, סיר האמייל זהה לסיר הברזל היצוק לפני תהליך הריסוס, אלא שבמקום שמן צמחי, מתיזים זיגוג האמייל בתהליך הריסוס.את זיגוג האמייל צריך לרסס פעמיים-שלוש, בכל פעם צריך לצלות אותו בטמפרטורה גבוהה של 800 מעלות ולבסוף נוצר סיר האמייל הצבעוני.אז הגיע הזמן לבדוק אותו ולארוז אותו, ומכינים סיר.

מאמר זה הוא רק תיאור פשוט, הייצור בפועל הוא הרבה יותר מורכב ממה שמתואר במאמר זה.כל תהליך הייצור של סיר הברזל היצוק נראה פשוט מאוד, ואת הקשיים תדעו כשתתחילו באמת בתהליך הייצור.

זמן פרסום: ינואר-10-2023